24/12/2018 - 8:10

A meta é ambiciosa, mas grandes fabricantes de calças jeans garantem: até 2025, a produção dessas peças será feita sem o uso de água ou de produtos químicos prejudiciais ao ambiente e à saúde dos trabalhadores. Essa preocupação tem razão de ser, uma vez que, no setor têxtil e de confecções, os jeans são apontados como o segmento que mais gasta água e polui o meio ambiente.

A empresa espanhola Jeanologia nasceu em 1993 com a meta de criar uma indústria têxtil e de confecções ética, sustentável e ecoeficiente. Em 1999, desenvolveu e lançou no mercado a primeira máquina de raio laser voltada para seu segmento. Sua tecnologia permite o acabamento das calças jeans sem o uso de pedra-pomes e de jatos de areia combinados com produtos químicos, como o permanganato de potássio. Aperfeiçoada nas últimas décadas para produção em larga escala, a máquina hoje está presente nas lavanderias industriais dos maiores produtores do Brasil e do mundo.

A Jeanologia também desenvolveu a máquina de gás ozônio G2, que cria a ilusão de envelhecimento no denim, matéria-prima das calças jeans. O gás é convertido em oxigênio antes de ser liberado no ar. A tecnologia E-Flow distribui o corante no tecido por meio de microbolhas, tornando o tingimento mais uniforme e reduzindo o uso de água. Já o sistema H2 Zero recicla a água usada em máquinas de lavar industriais e permite seu uso por 30 dias antes do descarte.

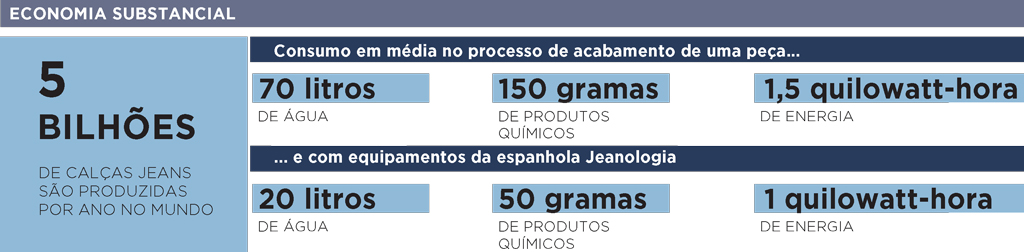

Atualmente, são produzidas no mundo 5 bilhões de calças jeans por ano. No processo de acabamento (desde a confecção até adquirir a aparência final), cada peça consome, em média, 70 litros de água, 150 gramas de produtos químicos e 1,5 quilowatt-hora de energia elétrica. Com os equipamentos da Jeanologia é possível reduzir esse consumo para 20 litros de água, 50 gramas de produtos químicos e 1 kw/h de energia elétrica. Ou seja: 71% a menos de água, 67% de produtos químicos e 33% de energia elétrica. A intenção é aperfeiçoar ainda mais o processo até o consumo de água chegar a um mínimo e o de produtos químicos ser eliminado.

Indústria desintoxicada

“Nosso objetivo final é conseguir a desintoxicação total da indústria têxtil, com o uso sustentável dos recursos e a oferta de soluções para gerar um impacto positivo, ao eliminar todas as técnicas perigosas para a saúde dos trabalhadores e danosas ao meio ambiente”, diz Enrique Sila, fundador e presidente da Jeanologia. Segundo ele, em 2017 a combinação das tecnologias criadas por sua empresa contribuiu para poupar cerca de 8 milhões de metros cúbicos de água, equivalentes ao volume necessário para o consumo humano de Miami (EUA) durante um ano.

O projeto Wizard – desenvolvido pelo fabricante, importador e distribuidor de máquinas e equipamentos para a indústria têxtil Silmaq, de Blumenau (SC) – engloba aparelhos, produtos e técnicas para submeter malhas e jeans a processos de encolhimento, amaciamento, resinagem e odorização segundo o conceito do No Water ou Little Water. Ou seja: com pouca ou nenhuma quantidade de água e sem gerar efluentes.

O projeto é um circuito fechado que utiliza produtos químicos especiais e um volume de água 96,8% menor do que o consumido em processos convencionais e que evapora no momento da secagem, sem gerar resíduos. Isso lhe rendeu o selo Green System.

A lavanderia e indústria portuguesa Pizarro lançou o Icelite, técnica de lavagem que usa gelo para criar efeitos nos jeans e reduz o emprego de produtos químicos. Já a italiana Tonello tem como carros-chefe os sistemas Core, NoStone e Up. Com o NoStone, pode-se desgastar as calças apenas com o tambor de aço da máquina, sem o uso de pedra-pomes. O Core permite o uso de corantes especiais, de baixo impacto ambiental. Já o Up reduz o volume de detergentes e de água necessário para a lavagem.

Soma de estratégias

Os fabricantes brasileiros também estão adotando práticas sustentáveis na produção do tecido índigo (denim) e das peças de jeans. Um exemplo é a Vicunha, maior indústria têxtil da América Latina, que responde por cerca de 40% da produção nacional. Em maio de 2018, a empresa lançou oficialmente seu selo Eco Cycle. As classificações Less Water e Recycle, agora presentes em vários lançamentos, referem-se a técnicas que vão da economia de até 93% de água nos processos de tingimento e acabamento ao uso de fibras recicladas.

O conceito REfuture resume os três movimentos contidos no selo Eco Cycle: REduce, REuse e REcycle. O REduce consiste no uso racional de água em todas as fases de fabricação. Já no REuse, combustíveis fósseis dão lugar a renováveis, como a biomassa. O REcycle recicla a fibra de algodão, transformando-a novamente em tecido, e o resíduo final torna-se combustível para alimentar as caldeiras.

Outro grande fabricante nacional, a Santista Jeanswear, há várias décadas vem adotando projetos sustentáveis, como o reaproveitamento de sobras de tecidos, de água da chuva para lavagem dos tecidos e alternativas de baixo custo de energia. Além disso, a empresa criou o sistema Acquasave, que reduz o consumo de água utilizada em cada cor de denim produzido. Para reduzir a emissão de gases tóxicos, a Santista trocou óleos combustíveis pela biomassa, que gera e libera 97% de vapor d‘água no ar. Outra medida é a neutralização de efluentes com gás carbônico. Além disso, a Santista utiliza como amaciante o cupuaçu, cuja base natural resulta em economia de água para lavanderia. A marca também desenvolveu o primeiro denim feito com fibras de algodão reciclado.

Criada em 1979, a catarinense Damyller adotou há oito anos a tecnologia de ozônio no beneficiamento do jeans. Isso significa a redução de uma tonelada de produtos químicos e a economia de 3,3 milhões de litros de água por mês. Na caldeira, eucaliptos de reflorestamento servem como combustível e a fumaça é tratada antes de ser lançada no ar.

Varejo consciente

Uma parcela da cadeia varejista também se preocupa com o consumo consciente de calças jeans. Ela dá preferência aos fabricantes que utilizam métodos sustentáveis na sua produção e busca educar o consumidor e atender aos desejos de quem quer comprar jeans com origem certificada.

A rede de magazines C&A lançou recentemente a campanha global #VistaAMudança. Ela está estruturada em três pilares de atuação: Produtos Sustentáveis, Rede de Fornecimento Sustentável e Vidas Sustentáveis, que dão forma à sua Plataforma Global de Sustentabilidade. Já o movimento ReCiclo encaminha peças de roupas usadas para doação ou manufatura reversa.

A empresa busca aplicar o conceito de sustentabilidade em toda a cadeia de produção, desde o algodão usado nos produtos até a melhor forma de descartar as roupas dispensadas. A C&A atua ao lado de seus fornecedores para que abordem as questões de sustentabilidade em seus processos, como o uso de algodão com produção certificada. Há também a preocupação de monitorar a cadeia de fornecedores e seus subcontratados.

Outra rede de magazines, a brasileira Renner, lançou em maio a Re – Moda Responsável, dentro do conceito de sustentabilidade da marca. O destaque foi a linha Re Jeans, que põe em prática o conceito de moda circular. A marca coleta sobras de fios e resíduos têxteis gerados pelos fornecedores, que são desfibrados e reciclados em um tecido a ser utilizado como matéria-prima na confecção de novas calças jeans.

Até 2021, a Renner pretende: ter 80% dos produtos feitos com matérias-primas e processos menos impactantes; usar algodão certificado em 100% de sua cadeia de fornecimento; ter 75% do consumo corporativo de energia oriundo de fontes renováveis; baixar em 20% as emissões absolutas de gás carbônico; e ter 100% dos fornecedores certificados por entidades internacionais.